Υλικά και Τεχνικές στην Κατασκευή Αμαξωμάτων

Θέλω σήμερα να μοιραστώ μαζί σου όσα έχω συγκεντρώσει και καταγράψει για τα υλικά και τις τεχνικές που χρησιμοποιούνται στη δημιουργία αμαξωμάτων – είτε μιλάμε για αυτοκίνητα είτε για άλλες μεταλλικές κατασκευές. Μου αρέσει πολύ να μελετώ τις λεπτομέρειες πίσω από κάθε εξάρτημα που βλέπω στην καθημερινότητά μου, ειδικά όταν πρόκειται για κάτι τόσο σημαντικό, όπως είναι το αμάξωμα ενός οχήματος. Κρατούσα πρόσφατα σημειώσεις σχετικά με διάφορα είδη χάλυβα, αλουμινίου, μεθόδους μορφοποίησης μετάλλων, καθώς και τη σημασία της αντιδιαβρωτικής προστασίας και της βαφής. Σε αυτές τις σημειώσεις στηρίζομαι για να σε μεταφέρω στον κόσμο των υλικών ενός σκελετού αυτοκινήτου…

1. Γιατί με ενδιαφέρουν οι ιδιότητες των μετάλλων;

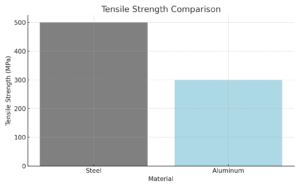

Πάντοτε με εντυπωσίαζε η εξέλιξη της τεχνολογίας στον χώρο της αυτοκινητοβιομηχανίας. Θυμάμαι όταν ξεκίνησα να διαβάζω για πρώτη φορά για τις διαφορετικές κατηγορίες χάλυβα και πώς αυτά τα κράματα παίζουν καθοριστικό ρόλο στην αντοχή του αμαξώματος. Εκεί συνειδητοποίησα ότι κάθε επιλογή υλικού – από το κλασικό, «μαλακό» χάλυβα έως τα υπέρ-υψηλής αντοχής κράματα – εξυπηρετεί διαφορετικές ανάγκες. Για παράδειγμα, οι κατασκευαστές αναζητούν πάντοτε έναν ισορροπημένο «συνδυασμό» μεταξύ βάρους, κόστους, ευκολίας διαμόρφωσης και μηχανικής αντοχής. Σε κάθε σημείωση που κράτησα, είχα φροντίσει να γράψω τον όρο “MPa” (Megapascals) δίπλα στο όριο διαρροής και την εφελκυστική αντοχή. Αυτό μου θύμιζε ότι, όταν μιλάμε για παραμόρφωση ή αστοχία ενός κομματιού χάλυβα, οι αριθμοί αυτοί εξηγούν με ακρίβεια πόση πίεση μπορεί να αντέξει το υλικό. Είναι εντυπωσιακό να σκεφτεί κανείς ότι τα υπέρ-υψηλής αντοχής ατσάλια φτάνουν ή ξεπερνούν τα 1300 MPa – είναι πραγματικά τεράστια η δύναμη που χρειάζεται για να παραμορφωθούν. Φυσικά μπορείς να βρείς τα MPa και ώς Ν/mm² που ουσιαστικά μας δείχνει το ίδιο πράγμα.

2. Τα διάφορα είδη χάλυβα και η σημασία τους

Στις σημειώσεις μου, είχα ταξινομήσει το χάλυβα κυρίως σε:

1. Συμβατικό (ή μαλακό) χάλυβα: Έχουν σχετικά χαμηλό όριο διαρροής, γύρω στα 200-300 MPa, και προσφέρουν μεγάλη ευκολία διαμόρφωσης. Είναι ιδανικά για περιοχές ενός οχήματος που δεν απαιτούν εξαιρετικά μεγάλη αντοχή αλλά χρειάζονται ευκολότερη παραγωγική διαδικασία.

2. Χάλυβας υψηλής αντοχής (High Strength Steels): Εδώ το όριο διαρροής κινείται πιο πάνω, κάπου στα 400-600 MPa ή και περισσότερο. Τέτοια υλικά χρησιμοποιούνται σε σημεία που χρειάζονται επιπλέον προστασία, όπως σε τμήματα της καμπίνας των επιβατών, όπου η αντοχή σε σύγκρουση είναι κομβική.

3. Χάλυβας υπέρ-υψηλής αντοχής (Ultra High Strength Steels): Αυτά είναι τα «θηρία» της αυτοκινητοβιομηχανίας, με όρια διαρροής που συχνά ξεπερνούν τα 1000 ή ακόμη και τα 1300 MPa. Χρησιμοποιούνται κυρίως σε κρίσιμες δομές ασφαλείας, όπως στις κολόνες της οροφής ή σε ενισχυμένες ζώνες που απορροφούν και διαχέουν την ενέργεια μιας σύγκρουσης. Η χρήση κάθε κατηγορίας προκύπτει έπειτα από μια πολύπλοκη ανάλυση κόστους, βάρους, ευκολίας συγκόλλησης και ανάγκης για προστασία από διάβρωση. Παλαιότερα, ίσως βλέπαμε πιο απλές προσεγγίσεις (λιγότεροι τύποι χάλυβα σε ένα αμάξωμα), όμως σήμερα η πολυπλοκότητα έχει αυξηθεί, ακριβώς για να πετυχαίνουμε ελαφρύτερες και ασφαλέστερες κατασκευές.

4. Γαλβανισμένο και ψυχρής έλασης χαλυβδοέλασμα

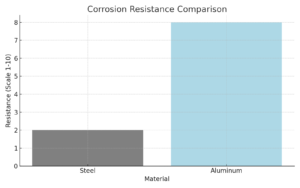

Ένα άλλο στοιχείο είναι η γαλβανισμένη επένδυση σε πολλά χαλύβδινα πάνελ. Το γαλβάνισμα είναι η επικάλυψη ενός μεταλλικού υποστρώματος με ψευδάργυρο, ώστε να προστατευτεί από τη διάβρωση. Στον χώρο των αυτοκινήτων, το γαλβανισμένο χαλύβδινο φύλλο (sheet) είναι τρομερά χρήσιμο για τη μείωση της σκουριάς και τη μακροζωία του οχήματος, ειδικά σε περιοχές που εκτίθενται συχνά στην υγρασία ή σε αλατούχο περιβάλλον. Στην περίπτωση των ψυχρής έλασης φύλλων, επιτυγχάνονται λεπτές, ομοιόμορφες και πολύ λείες επιφάνειες, έτοιμες για επεξεργασία και βαφή. Αλλά και η θερμή έλαση έχει τη θέση της σε εφαρμογές όπου το πάχος μπορεί να είναι μεγαλύτερο και η ακαμψία απαραίτητη. Κάθε μορφή έλασης έχει διαφορετικές ιδιότητες και δυνατότητες διαμόρφωσης – κι αυτό είναι κάτι που οι κατασκευαστές αξιοποιούν στο μέγιστο.

3. Το αλουμίνιο ως εναλλακτική λύση

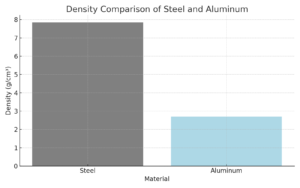

Εκτός από τον χάλυβα, ένας σημαντικός «παίκτης» στην αυτοκινητοβιομηχανία είναι το αλουμίνιο. Στις σημειώσεις μου, είχα ξεχωρίσει το αλουμίνιο λόγω του χαμηλού του βάρους, της ανθεκτικότητάς του στη διάβρωση, αλλά και της συγκριτικά ευκολότερης μορφοποίησης σε σχέση με μερικά πολύ σκληρά χαλύβδινα κράματα. Πολλά σύγχρονα οχήματα αξιοποιούν φύλλα αλουμινίου για καπό, πόρτες ή ακόμα και ολόκληρα αμαξώματα, ιδιαίτερα σε μοντέλα όπου το βάρος παίζει καθοριστικό ρόλο (σπορ αυτοκίνητα, ηλεκτρικά οχήματα κ.ά.).

Προκλήσεις

Ωστόσο, υπάρχουν και προκλήσεις: Το αλουμίνιο απαιτεί εξειδικευμένες μεθόδους συγκόλλησης, όπως η TIG (Tungsten Inert Gas) ή MIG (Metal Inert Gas), και συχνά προκύπτουν ζητήματα με την παραμόρφωσή του ή τον έλεγχο της θερμοκρασίας κατά τη διάρκεια της διαδικασίας. Προσοχή στη θερμή παραμόρφωση και στη συγκόλληση αλουμινίου – χρειάζεται εξειδικευμένος εξοπλισμός.

4. Η διαδικασία διαμόρφωσης (πρέσες, θερμικές κατεργασίες κ.λπ.)

Για να πάρουν τα μεταλλικά φύλλα το επιθυμητό τους σχήμα, οι βιομηχανίες χρησιμοποιούν ένα φάσμα μηχανημάτων και τεχνικών. Για παράδειγμα η πρέσα διέλασης είναι ένα μηχάνημα υψηλής πίεσης που χρησιμοποιείται για να δώσει το σχήμα που θέλουμε, π.χ. σε μια πόρτα αυτοκινήτου ή στην οροφή. Επίσης η χρήση πρεσών διαμόρφωσης, οι οποίες ασκούν μεγάλα φορτία σε συγκεκριμένα σημεία ενός φύλλου, δημιουργώντας καμπύλες ή νευρώσεις που βελτιώνουν την ακαμψία της τελικής δομής. Ακόμα, πολύ σημαντική είναι η σημασία των θερμικών κατεργασιών. Ορισμένα χαλύβδινα στοιχεία μπορούν να «ωφεληθούν» από θερμική επεξεργασία, ώστε να αποκτήσουν καλύτερες μηχανικές ιδιότητες. Για παράδειγμα, μετά τη διαμόρφωση μπορεί να γίνει βαφή-φούρνου, που προσθέτει αντοχή και βοηθά στην εσωτερική «σταθεροποίηση» του μετάλλου. Σκέφτομαι πόσο λεπτομερείς είναι αυτές οι διαδικασίες και πόσο προσοχή απαιτούν, ειδικά σε μεγάλη κλίμακα παραγωγής.

5. Προστασία από διάβρωση και τελικό φινίρισμα

Κάτι που θεωρώ εξίσου σημαντικό, είναι η προστασία από τη σκουριά και η τελική εμφάνιση του αμαξώματος. Πέρα από το γαλβάνισμα που ανέφερα προηγουμένως, το βάψιμο αποτελεί μεγάλο κεφάλαιο. Ξεκινάει συνήθως με μια προεργασία, καθαρισμό και «υπόστρωμα» (primer), που εξασφαλίζει ότι η τελική επίστρωση βαφής θα «κάτσει» σωστά πάνω στο μέταλλο. Μου αρέσει να σκέφτομαι αυτή τη διαδικασία σαν το βάψιμο ενός δωματίου: “αν ο τοίχος δεν έχει στοκαριστεί και τριφτεί καλά, το χρώμα δεν θα είναι ομοιόμορφο και ανθεκτικό”. Το ίδιο ισχύει και για το αμάξωμα ενός αυτοκινήτου. Ένα σωστά προετοιμασμένο υπόστρωμα βελτιώνει την αντοχή στον χρόνο και την εμφάνιση, αποτρέποντας ξεφλουδίσματα ή φουσκώματα της μπογιάς.

6. Συνδυασμοί υλικών και προκλήσεις

Ένα από τα πιο ενδιαφέροντα κομμάτια που κατέγραψα στα «σκονάκια» μου έχει να κάνει με τον συνδυασμό διαφορετικών μετάλλων στο ίδιο όχημα. Μπορεί να έχουμε περιοχές από χάλυβα, άλλες από αλουμίνιο ή ακόμη και θερμοπλαστικά υλικά. Αυτό δημιουργεί νέες προκλήσεις, όπως τη λεγόμενη «γαλβανική διάβρωση», που μπορεί να εμφανιστεί όταν δύο διαφορετικά μέταλλα έρχονται σε επαφή, ιδιαίτερα σε υγρό περιβάλλον. Γι’ αυτό, στην αυτοκινητοβιομηχανία εφαρμόζονται ειδικές τεχνικές για να προλαμβάνεται τέτοια διάβρωση, όπως η χρήση μονωτικών φλαντζών ή η εφαρμογή προστατευτικών επιχρισμάτων στα σημεία επαφής. Επίσης, η συγκόλληση διαφορετικών υλικών δεν είναι απλή υπόθεση: απαιτεί εξειδικευμένους τρόπους ένωσης, όπως κολλητικά υλικά υψηλής τεχνολογίας ή συνδυασμό ηλεκτροσυγκόλλησης και μηχανικών συνδέσεων (π.χ. πριτσίνια).

7. Εναλλακτικά μεταλλικά και πλαστικά στοιχεία – και η ανακύκλωσή τους

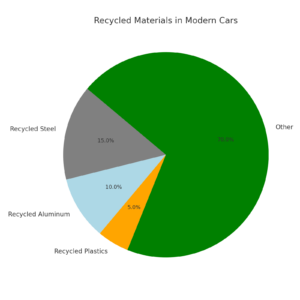

Από τη στιγμή που η βιομηχανία στοχεύει συνεχώς σε ελαφρύτερα και οικολογικότερα αμαξώματα, έχουν μπει στο «παιχνίδι» και άλλα υλικά πέρα από τον κλασικό χάλυβα και το αλουμίνιο. Βλέπουμε για παράδειγμα κράματα μαγνησίου, που ξεχωρίζουν για το ακόμη χαμηλότερο βάρος τους σε σχέση με το αλουμίνιο. Παράλληλα, κράματα τιτανίου – αν και ακριβά – αξιοποιούνται σε συγκεκριμένες εφαρμογές υψηλών επιδόσεων, όπου κάθε γραμμάριο μετράει. Ωστόσο, η τάση δεν σταματά στα μέταλλα. Τα θερμοπλαστικά και τα συνθετικά υλικά (όπως πολυπροπυλένιο, ABS, σύνθετες ρητίνες με υαλοΐνες ή ανθρακονήματα) κερδίζουν έδαφος. Αυτά τα υλικά εμφανίζουν συχνά υψηλή αντοχή σε σύγκριση με το βάρος τους, προσφέροντας επιπλέον ελευθερία στον σχεδιασμό. Δεν είναι απίθανο, πλέον, να βρούμε ολόκληρα πάνελ από ενισχυμένο πλαστικό ή ανθρακονήματα σε αμάξωμα, ειδικά σε σπορ ή ηλεκτρικά μοντέλα. Το ερώτημα που προκύπτει συχνά είναι: «Προέρχονται άραγε αυτά τα υλικά από ανακύκλωση;»

Σήμερα, πολλές εταιρείες αναζητούν μεθόδους για να ανακυκλώσουν τόσο τα μεταλλικά όσο και τα πλαστικά τους μέρη. Για παράδειγμα, τα κράματα αλουμινίου μπορούν να ανακυκλωθούν σε πολύ μεγάλο ποσοστό (πλησιάζοντας συχνά το 90-95%), αρκεί να υπάρχει η κατάλληλη υποδομή διαλογής και τήξης. Το ίδιο ισχύει και για αρκετά χάλυβα υψηλής αντοχής, καθώς οι χαλυβουργίες όλο και περισσότερο βασίζονται σε παλιά scrap για παραγωγή νέου υλικού. Στον τομέα των πλαστικών, η ανακύκλωση είναι συχνά πιο σύνθετη – εξαρτάται από το είδος του πολυμερούς και από το αν είναι «καθαρό» ή αναμεμειγμένο με άλλα υλικά. Παρά τα εμπόδια, όμως, βλέπουμε προσπάθειες να ανακτώνται πλαστικά από παλιά αυτοκίνητα και να επαναχρησιμοποιούνται είτε ως πρώτη ύλη σε νέα εξαρτήματα είτε σε άλλα προϊόντα. Όσο για την αξιοπιστία αυτών των ανακυκλωμένων ή σύνθετων υλικών, οι κατασκευαστές πραγματοποιούν εκτεταμένες δοκιμές για να διασφαλίσουν ότι τα μέρη πληρούν τα απαραίτητα πρότυπα ασφαλείας και ποιότητας. Σίγουρα, υπάρχουν ακόμα περιθώρια βελτίωσης, ειδικά στα σύνθετα υλικά, όμως η πρόοδος είναι αλματώδης. Ένα σημαντικό κίνητρο για την αξιοποίηση ανακυκλωμένων και πιο «πράσινων» υλικών είναι οι διεθνείς πιέσεις και κανονισμοί μείωσης των εκπομπών διοξειδίου του άνθρακα. Επιπλέον, η ανάγκη των εταιρειών να μειώσουν το κόστος, έχοντας ταυτόχρονα ποιοτικά και καινοτόμα υλικά, ανοίγει τον δρόμο στην έρευνα και ανάπτυξη. Έτσι, δεν είναι απίθανο τα αυτοκίνητα του μέλλοντος να προέρχονται σε μεγάλο ποσοστό από ανακυκλωμένα υλικά, διατηρώντας όμως την απαιτούμενη αντοχή και ασφάλεια.

9. Το μέλλον των αμαξωμάτων

Κλείνοντας, μού αρέσει να σκέφτομαι πού θα πάνε τα πράγματα στο μέλλον. Με τη στροφή προς την ηλεκτροκίνηση, πολλά εργοστάσια θα αναζητήσουν ακόμη ελαφρύτερες κατασκευές (ώστε να βελτιώσουν την αυτονομία των μπαταριών) και ακόμα μεγαλύτερη στιβαρότητα (λόγω του βάρους της μπαταρίας). Ήδη ακούμε όλο και πιο συχνά για «hot-stamped steel» (χάλυβες που διαμορφώνονται εν θερμώ, προτού αποκτήσουν απίστευτη σκληρότητα) ή για εξελιγμένα κράματα αλουμινίου, που προσφέρουν μεγαλύτερη αντοχή από τις προηγούμενες γενιές. Πιστεύω ότι η καινοτομία στον χώρο της αυτοκίνησης θα φέρει καινοτομία και στον χώρο των υλικών. Ίσως σε λίγα χρόνια οι επιλογές μας να περιλαμβάνουν μεταλλικές μήτρες που «μεταμορφώνονται» με ηλεκτρικές ροπές ή αυτοεπισκευαζόμενες επιστρώσεις που κλείνουν τα «τραύματα» τους μόνες τους. Το μέλλον προμηνύεται συναρπαστικό, και, προσωπικά, μου αρέσει πάντα να παρακολουθώ τις εξελίξεις και να σημειώνω όποια καινούρια πληροφορία βρίσκω.

Επίλογος

Αυτά λοιπόν είναι, σε γενικές γραμμές, όλα όσα συγκέντρωσα σχετικά με τη χρήση του χάλυβα, του αλουμινίου, των εναλλακτικών μετάλλων και πλαστικών, καθώς και των τεχνικών διαμόρφωσης και αντιδιαβρωτικής προστασίας που συνθέτουν το σύγχρονο αμάξωμα. Ελπίζω να βρήκες χρήσιμες τις πληροφορίες αυτές.